O que é mapeamento de processos?

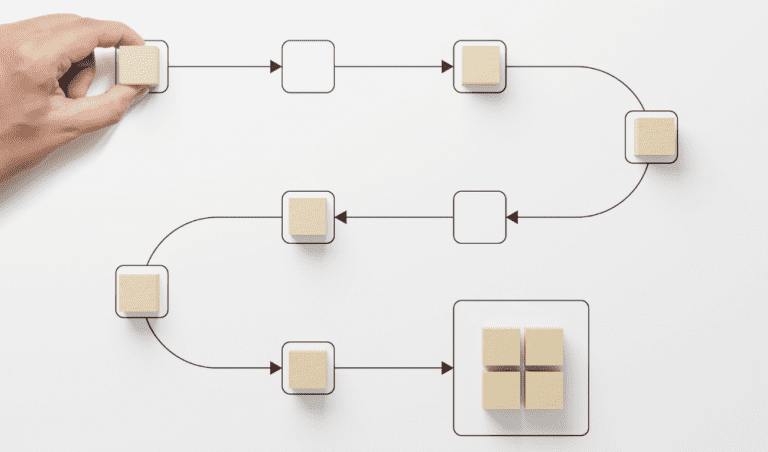

O mapeamento de processos é a prática de criar representações visuais das rotinas de uma operação. Além disso, essa abordagem identifica e documenta etapas, recursos e fluxos envolvidos no processo produtivo. Portanto, o objetivo é oferecer uma visão clara de cada atividade, permitindo analisar como as fases contribuem para o resultado final.

Em resumo, os dados gerados após o mapeamento ajudam a visualizar o andamento das atividades, identificar pontos críticos e aprimorar o desempenho. Assim sendo, a gestão ganha previsibilidade, transparência e velocidade de resposta.

O que é mapeamento de processos?

De maneira prática, o mapeamento de processos organiza tarefas em diagramas fáceis de entender. Por conseguinte, gestores e equipes enxergam dependências, responsabilidades e gargalos. Além disso, o método padroniza linguagem e facilita auditorias internas.

Em contrapartida, quando os processos não são mapeados, surgem retrabalhos, falhas de comunicação e custos desnecessários. Logo, mapear é um passo essencial para a melhoria contínua.

Qual a importância de mapear seus processos?

A aplicação do mapeamento é crucial para elevar a produtividade. Antes de mais nada, a prática revela gargalos, redundâncias e desperdícios. Além disso, otimiza recursos e reduz custos de forma mensurável.

Ao mesmo tempo, o mapeamento facilita o treinamento de novos colaboradores, pois fornece referência padronizada dos procedimentos. Portanto, a comunicação entre áreas melhora e a curva de aprendizagem encurta.

Por fim, o mapeamento sustenta a conformidade com normas e regulamentos, o que contribui para a evolução sustentável da empresa e evita não conformidades.

Como utilizar o mapeamento de processos?

O mapeamento deve ser visto como ferramenta de análise e melhoria contínua. Inicialmente, é importante coletar dados sobre os processos existentes. Em seguida, esses dados devem ser organizados em mapas que representem etapas, responsáveis e interações.

Depois, os mapas são analisados para apontar oportunidades de melhoria, evitar desperdícios e priorizar mudanças. Além disso, o material serve para treinar equipes, documentar procedimentos e garantir consistência operacional. Assim sendo, o ciclo de revisão se torna permanente.

Passo a passo para elaborar o seu mapeamento

Identificação dos processos: é o momento de definir quais processos serão mapeados. Portanto, comece pelos mais críticos.

Coleta de dados: recolha informações de cada etapa (recursos, tempos e responsáveis). Dessa forma, a análise ganha precisão.

Análise e validação: revise o mapa com as áreas envolvidas. Assim, garante-se acurácia e surgem melhorias colaborativas.

Implementação e monitoramento: após aprovar o desenho, aplique as melhorias e acompanhe indicadores. Consequentemente, o desempenho evolui de modo contínuo.

Uso da tecnologia

A tecnologia potencializa o mapeamento de processos do início ao fim. Além disso, softwares especializados permitem criar, atualizar e compartilhar mapas com rapidez.

Automação e IA: soluções emergentes automatizam coletas, sugerem ajustes e detectam padrões. Portanto, falhas são previstas antes de ocorrerem.

Simulação e modelagem: ferramentas de what-if testam cenários alternativos. Assim sendo, decisões são tomadas com menos risco.

Integração com dados operacionais: conectores trazem métricas em tempo real para o mapa. Logo, o acompanhamento deixa de ser estático e passa a ser dinâmico.

Conclusão: mapeamento como base da melhoria contínua

Em conclusão, o mapeamento de processos fornece visão, controle e alinhamento entre áreas. De fato, ao padronizar procedimentos e priorizar melhorias, a empresa reduz custos, acelera entregas e aumenta a qualidade. Portanto, combinar mapeamento, tecnologia e monitoramento constante é o caminho mais curto para ganhos sustentáveis.

- Explore as nossas ferramentas.

- (11) 95733-6308

- (11) 4305-8268

- contato@axyma.com.br